Filtro super-adesivo bioinspirado de força capilar | Natureza

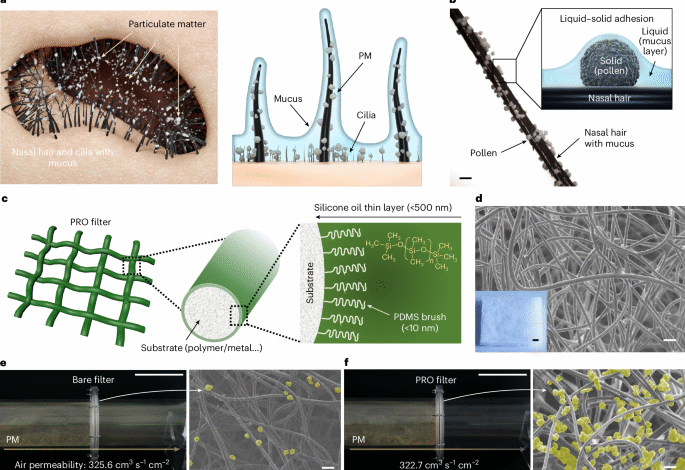

Fabricação de camada líquida fina em mídia de filtro

PDMs não voláteis e de baixa tensão superficial de trietilsiloxi (por exemplo, óleo de silicone) foram utilizados para o revestimento líquido fino. Como o óleo de silicone pode formar uniformemente uma camada fina em uma superfície enxertada por escova de PDMS devido à energia interfacial minimizada, preparamos o pincel PDMS na superfície do meio de filtro. Antes do enxerto de PDMS, a oxidação da superfície foi realizada inicialmente usando um limpador de ozona UV (AHTECH LTS), emitindo luz ultravioleta a um comprimento de onda de 254 nm com uma intensidade de 20 MW cm–2por 15 min. Em seguida, uma solução incluindo dimetildimetoxisilano (96%, gelest) e ácido sulfúrico (98%, produtos químicos daejung) se dissolveu em metanol (99,5%, produtos químicos de Samchun), razão de peso de 10: 1: 100 foi pulverizada no substrato oxidado. Após a evaporação do solvente, o pincel PDMS foi sintetizado a partir dos grupos hidroxila da superfície por enxerto da reação. Após a polimerização da superfície, produtos químicos residuais não reagidos foram lavados usando metanol. A presença do pincel PDMS enxertada em várias superfícies de filtro foi confirmada por espectroscopia de fotoelétrons de raios-X (XPS) (K-Alpha+, Thermo Fisher Scientific).

No meio de filtro enxertado por escova PDMS, a solução de óleo de silicone (gelest) em hexano (99,5%, Sigma Aldrich) foi pulverizado usando uma pistola de pulverização equipada com um bico de 0,35 mm a uma pressão de 0,5 MPa. Para remover o hexano residual, as amostras foram secas à temperatura ambiente por 24 h. Então, o hexano permaneceu insignificante por causa de sua alta volatilidade. O óleo de silicone foi espalhado sobre a superfície das fibras, percebendo o filtro Pro. Para verificar a incorporação do óleo de silicone dentro do meio de filtro, uma análise de espectroscopia de raios-X dispersiva em energia foi realizada usando um microscópio eletrônico de varredura em emissão de campo (FE-SEM) (Sigma, Carl Zeiss).

Análise da força de adesão

A interação entre a partícula esférica e um substrato planar foi quantificada usando a sonda coloidal AFM (Nanowizard, JPK Instruments). Sílica (cerca de 7 μm e 15 μm) e esferas de polietileno (cerca de 15 μm, os restaurantes também foram utilizados como partículas de sonda, que foram coladas nas bordas de cantilevers sem ponta (Mikromasch) usando cola epóxi. Antes de aderir a partícula ao cantilever, a constante da mola e o valor de sensibilidade do cantilever foi calibrada usando um método sem contato. As curvas de força -distância foram medidas três vezes para cada amostra com uma velocidade de trabalho do cantilever de 2 μm s-1.

Para análise consistente, a adesão foi medida em amostras planas. O vidro de capa (VWR Chemicals) foi adotado como substrato. O substrato revestido de óleo foi preparado usando um Spin Coater (ACE-200, barato) a uma velocidade de 4.000 rpm por uma duração de 60 s. A espessura da camada de óleo de silicone variou usando diferentes concentrações de solução de óleo de silicone em n-hexano (95%, VWR Chemicals).

A curva de força -distância, verificada pela observar a deflexão do cantilever, permitiu a quantificação dessas forças. Dados estendidos A Fig. 3 mostra a metodologia básica para analisar as curvas de força -distância, especificamente na medição do comportamento em interfaces sólidas -líquidas. A análise consistiu em uma sequência de etapas: (1) se aproximando da superfície lubrificada; (2) contato com o lubrificante; (3) penetrar no lubrificante; (4) tocar no substrato de vidro, mostrando assim a espessura do lubrificante; (5) empurrar o cantilever até atingir o limite de força artificial; (6) retrair do substrato com um menisco; e (7) desapego da sonda. Iniciamos o contato direto entre a sonda e o substrato sólido devido à magreza do óleo de silicone, fazendo contato interfacial com o lubrificante inviável. Pressionamos a sonda ao seu limiar de força após o contato com a superfície sólida para padronizar a profundidade de contato com o substrato sólido.

Imagem de interface entre substrato e partícula

Um microscópio confocal (Leica SP8, Leica) foi usado para visualizar as partículas ligadas aos substratos planares. Uma partícula de sílica esférica (Duke Scientific) com um diâmetro de cerca de 105 μm foi usada para essas observações. O corante perileneciimida foi aplicado dentro do óleo de silicone para observar o menisco do óleo de silicone em torno da partícula.

Caracterização do desempenho da filtragem

O Fe foi medido usando uma câmara de teste de filtro de ar personalizada que cumpre as especificações delineadas no padrão de teste global: DIN 71460-1: 2006. Para validar a confiabilidade da câmara de teste de filtro de ar personalizada, foi realizada validação cruzada de medição de eficiência com uma agência de testes certificada (KITECH) (Fig. 5). Padrões de teste idênticos e condições de teste foram aplicados em ambas as configurações para garantir consistência e comparabilidade. Fe foi determinado de acordo com a equação \({\rm{FE}}=\frac{{C}_{{\rm{b}}}-{C}_{{\rm{a}}}}{{C}_{{\rm{b}}}}\times 100\)onde Cb e Cum denote as concentrações de PM antes e depois da filtração, respectivamente. Pó de teste padrão fino A2, chamado brevemente de poeira A2 (tecnologia em pó), com um diâmetro de distribuição de tamanho predominante de 0,3-10 μm, foi selecionado como teste PM. Um gerador de partículas (SAG 410, TOPAS) injetou consistentemente a poeira A2 na câmara. Para cada teste, 90 mg de poeira A2 foram introduzidos. A medição quantitativa de partículas no ar foi tomada usando um contador de partículas (11-A, Grimm) que pode medir tamanhos de partículas que variam de 0,25 μm a 32 μm de diâmetro. FES foram categorizados em três tamanhos com base em Diâmetros de PM: PM1.0 (0,3-1 μm), PM2.5 (1–2,5 μm) e PM10 (2,5-10 μm).

Além disso, a queda de pressão (δP) em todo o sistema de filtração foi monitorado usando um medidor de pressão (PTA202D, SCS). O limite para o manômetro em nosso sistema foi de aproximadamente 2.500 PA devido ao limite de operação do ventilador. O sistema foi programado para modular automaticamente a velocidade da face ajustando a taxa de fluxo de ar em resposta a elevações observadas em δPmonitorado usando um medidor de fluxo (CP213, KIMO). A área de trabalho do teste de Fe foi selecionada como 100 cm2. A carga eletrostática presente no meio de filtro foi neutralizada antes das medições. Para avaliar o desempenho da filtragem, o fator de qualidade (QF) foi calculado combinando Fe e δP do seguinte modo: \ ({\ rm {qf}} =-\ frac {{\ rm {ln}} (1-{\ rm {fe}})} {\ delta p} \) (Fig. 7). O peso do PM capturado nos filtros foi medido para comparar intuitivamente o desempenho da filtragem comparando o peso antes e após a filtração (Fig. 22 suplementar).

Vários filtros convencionais, incluindo filtros pré-filtros, filtros médios e filtros HEPA feitos de poliéster não tecidos, polipropileno e fluoreto de polivinilideno (PVDF) foram usados como meio de filtro de teste. Também foram aplicados meios de vários materiais com diferentes estruturas de poros, como espuma de melamina, espuma de níquel e tecidos feitos de algodão e cânhamo. A estrutura dos poros de cada meio de filtro foi medida usando MEV (Fig. 6 suplementar). A permeabilidade do ar do meio de filtro foi medida usando um medidor de permeabilidade ao ar (ADE-580A e), de acordo com o ASTM D737, envolvendo uma pressão de 125 pA em uma área de 38 cm2.

Efeito da viscosidade do petróleo

Para fornecer viscosidade ideal da camada de óleo de silicone para filtração, o efeito da viscosidade do petróleo na adesão de partículas e o Fe foi investigado. Inicialmente, testamos a força de adesão com viscosidades variadas do óleo de silicone: 100 CST, 1.000 CST, 5.000 CST e 10.000 CST (dados estendidos Fig. 4A). A espessura do filme foi fixada em 200 nm e aproximadamente 15 μm de sílica foi selecionada como sonda de referência. A sonda se aproximou dos substratos de vidro revestidos com óleo e se moveu até tocar em 500 nn de carga. Em seguida, a sonda se retirou do substrato. A velocidade de trabalho do cantilever foi fixada em 2 μm s-1. Além disso, testamos o efeito da viscosidade do petróleo no desempenho da filtragem a 2 m s-1 da velocidade da face (Fig. 16). Um filtro de poliéster e polipropileno foi usado e aproximadamente 10 g m–2 O óleo de silicone foi aplicado para sincronizar outras condições. Uma discussão detalhada sobre o efeito da viscosidade do petróleo no desempenho da filtragem é fornecida na Seção 4 de Informações Suplementares.

PM Resuspension

Para visualizar a ressuspensão do PM, foi utilizada uma câmera de alta velocidade (Fastcam SA6, Photron) operando a 1.000 quadros por segundo (Fig. 3E, G). O gás de nitrogênio foi soprado por uma pistola de ar da direção oposta ao filtro não tecido de polipropileno de captura de poeira A2. Um pedaço de papel foi posicionado na frente do meio de filtro como um indicador para confirmar o gás soprado através do filtro. As propriedades de adesão dos filtros durante o teste de ressuspensão foram observadas através do MEV (Fig. 20 suplementar). A análise quantitativa do descolamento de PM foi testada colocando o contador de partículas em frente aos filtros filtrados por PM durante a ressuspensão (Fig. 21 suplementar). Além disso, a ressuspensão de PM em ampla perspectiva foi medida usando a câmera digital (EOS D80, Canon) sob luz azul (Fig. 23 suplementar). O gás de nitrogênio também foi soprado por pistola de ar, da direção oposta ao filtro não tecido de poliéster capturado em poeira A2.

Filtração multidirecional

As características de filtração multidirecional foram testadas sob (1) filtração bidirecional, (2) fluxo de ar aleatório e (3) ventos naturais. Inicialmente, para analisar quantitativamente a filtração multidirecional, medimos o peso da PMS filtrada após um teste de filtragem a uma velocidade de face de 2 m s-1. Em seguida, realizamos outro teste de filtragem na direção oposta ao virar o filtro na câmara e medimos o peso da PMS filtrada. Além disso, demonstramos filtração sob fluxo de ar aleatório (Fig. 24). Preparamos uma escultura feita do filtro Pro em uma câmara fechada e encheu o espaço com poeira A2 usando um gerador de partículas. O fluxo de ar aleatório foi gerado pelos ventiladores em quatro lados na câmara. Após a filtração sob fluxo de ar aleatório, o PM filtrado na escultura Pro foi fotografado usando o SEM. Além disso, a filtração multidirecional foi testada sob ventos naturais. Integramos os suportes de filtro na área de fumantes ao ar livre e instalamos filtros Pro sem um ventilador externo. Após a filtragem por 38 meses, capturamos fotos e imagens SEM de filtros BAR e PRO.

Caracterização do comportamento de embalagem de partículas por óleo de silicone

A fibra de poliéster com um diâmetro de 75 μm foi usada para observar o comportamento da embalagem de partículas na fina camada de óleo de silicone. Uma única fibra esticada foi instalada na câmara de teste de filtro, depois o PM foi depositado na fibra. Após o depoimento, o óleo de silicone com uma viscosidade de 100 CST foi descartado na borda da fibra. Em seguida, o comportamento da embalagem de partículas foi observado usando um microscópio óptico (S39B, microscópios). A espessura efetiva (teff) do PM foi medido usando o ImageJ, pegando o diâmetro da fibra da espessura média da fibra de poliéster depositada em poeira.

Além disso, as alterações no tamanho dos poros no filtro foram medidas usando malha de metal de aço inoxidável. As imagens antes e depois da filtração da malha de metal foram capturadas usando um microscópio óptico. A área de poros projetada foi medida através do ImageJ usando o recurso de tamanho do analisador e seis poros foram calculados em média.

Consumo de energia do sistema de ventilação

Cálculo do consumo de eletricidade do δP–A curva de tempo de deposição foi realizada usando a equação no padrão de ventilação: SPS-KACA-0026-7175: 2017 (Fig. 25). O consumo de energia de ventilação é expresso como \ (W = \ frac {{q} _ {{\ rm {v}}} \ delta \ bar {p} t} {\ mathrm {1.000} \ eta} \)onde Qv é o fluxo de ar da ventilação, η é eficiência dos fãs e t é o tempo de operação. Uma taxa de fluxo de ar de 0,9 m3 s-1e uma eficiência do ventilador de 0,5 foi usada seguindo o padrão de ventilação. O tempo de operação foi selecionado como 27 min com base no momento em que o δP Do outro lado do filtro de pré-filtro e HEPA nu (linha laranja) dobrou seu valor inicial.